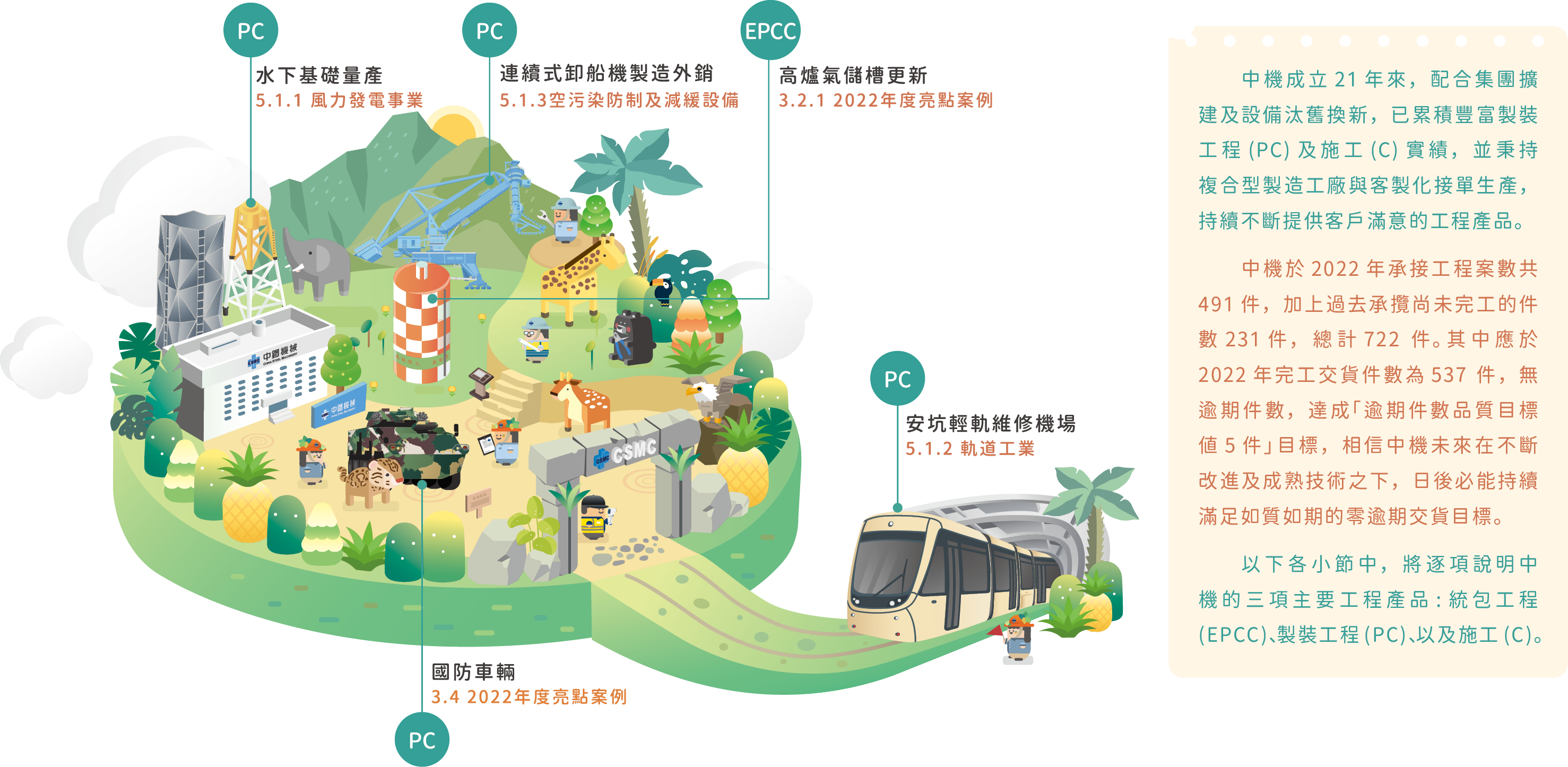

本公司之主要產品及工程均獲有良好的實績與口碑,具體成果如一貫作業鋼廠設備、軌道車輛、風力發電、鑽油平台、輸送設備工程、電廠及石化設備工程、國防工業、特殊鑄件等。從細部設計、製造、預組裝與試車、土木,乃至現場安裝等工程階段,中機皆提供了堅實的專業服務。本公司不僅提供多元的工程設備及機械產品,近年來,更經中鋼公司技術移轉與支援,導入專案管理模式,朝工程整合與設計專業發展,提供業主完整的統包工程(EPCC)服務,該服務整合工程流程的整體需求:承包設計(Engineering)、採購發包(Procurement)、施工(Construction)及試車(Commissioning)。藉由發展整合性工程業務,中機結合上下游供應鏈,穩步邁向「國際重型設備之重要供應者」的願景。

EPCC普遍被稱為工程統包/總承包,主係可提供客戶全面性工程服務,從規劃、設計、電氣、程控、機械、土木鋼構、消防,到後續的備品提供及保固等,涵蓋整套工程的整合規劃與執行層面。

中機承攬工程專案後,專案團隊中的專案經理依業主提供之圖樣、施工說明及工令單等,擬定工作計畫,並於開工前召開啟始會議;各分項工程負責人,則依專案經理提供之資料及預算,執行物料採購、設計開發、生產製造、委外發包、品質管制、工安管理等工作。

為求有效率的生產,中機專案團隊將規劃分包部分工程予評鑑合格的協力廠商,並比照中機廠內自製責任,執行製程監造與品質管控。專案團隊須視工程進度定期召開專案會議,檢討及議訂各分項工程執行的進度與品質,力求有效管控專案的執行效率、成本、品質、時程,以如期供應訂主最好的工程品質與服務,滿足客戶要求。

台灣電力公司興達電廠燃氣機組更新改建計畫,是為配合台灣工業快速成長的電力需求,為南臺灣穩定供電的重要關鍵工程。預定區域位於高雄市北界,規劃總發電裝置容量達390萬瓩,面積約82.19公頃,其中循環水泵及附屬設備製造安裝工程,是委由中鋼機械股份有限公司及三太造機廠股份有限公司共同承攬。中鋼機械負責總工程案的現場施工、工程管理及循環水泵以外的附屬設備製造,三太造機廠負責循環水泵之設計及製造。

本工程自110年05月13日開工,預計114年06月29日完工,工程範圍包括:循環水泵、驅動馬達、電動蝶形閥、馬達操作器、橡膠膨脹接頭、不銹鋼管路、附屬設備等製作與安裝,及其各設備相關備品之製作,主要特點如下:(1)機械性能部分,結合過往工程實績經驗,在機械性能需求較高的地方,進行優化設計。(2)流場效能部分,針對水泵進水口,以CFD模擬分析,將進水口修改為雙弧後牆結構,避免有害渦旋發生。(3)維護保養部分,循環水泵內柱管,採用Pull-Out設計,易於磨耗之轉動件可直接向上抽出檢修,不須拆解水柱管、出口彎頭及馬達座等構件,相較於傳統設計,可節省25%以上人力成本及縮短維護時間。

本工程執行期間歷經COVID-19、烏俄戰爭、多次颱風以及西南氣流強降雨等因素,嚴重影響原有工程條件,為了使工程如期如質完成,團隊建立多項機制與施行措施,如:(1)免費提供口罩及消毒酒精、上工前進行體溫量測,確保人員身體狀況 (2)以視訊會議取代實體會議,降低群聚感染的風險 (3)材料設備盡可能地尋找在地國產化供應商,避免烏俄戰爭所造成的運輸船期延誤(4)建立3D BIM模型可視化系統,施工人員於現場可藉由手機、平板或電腦,透過雲端平台進行施工安裝及工法確認,提升工作效率 (5)建立CCTV監視系統,相關人員可透過手機、平板或電腦,調整操控攝影鏡頭掌握現場狀況,利於工程的管理。

本工程秉持品質至上、工安環保優先的原則,如期如質的完成工程進度,並數次榮獲南部施工處安全衛生優良獎,台電公司對本案給予高度肯定,並規劃於113年向經濟部報名參選公共工程優質獎,以工程專業增添台灣電力永續能量。

中機可依據客戶需求,提供按圖製造施工、不代設計(E)的製裝(PC)工程服務。整合業主提供之設計圖,建立製作清單,依合約規範、成本與交期,負責整案工程項目之採購、製造、工地重機吊運、組裝、配電、儀控、空載試車、負載試車、試運行(竣工驗收)等各階段工作之整合推動。相關實績如高鐵電車線維修車轉向架框製作、高鐵電車線維修車之車身平台製作、室內渣場更新四台運渣台車平台、吹氧開口設備製作安裝、脫硫設備製作安裝等,及中鋼集團重要產線之設備更新改造工程。

PC工程案雖大多為短期施工案,中機秉持滿足訂主要求之原則,致力於施工品質與及時交貨,使得訂主對中機日益信任,更是相對地提高對中機的依賴,彼此共創合作雙贏之契機。2023年中機承接工程案數共471件,雖有逾期件數1件,唯考量工程之執行,存在許多潛藏且不易於製作前有效評估之變數,目前逾期件數之KPI設定仍以低於5件為目標,相信中機未來在不斷改進及成熟技術之下,必能滿足如質如期的零逾期交貨目標。

施工(Construction),顧名思義就是執行安裝、配管、配電及配合試車作業,中機以發展我國機械工業及協助相關工業提升競爭力為目標,支持政府、配合集團發展政策,2022~23年間本公司主要完成實績工作有中鋼公司、SCR刮板式取料機安裝工程、中鋼公司#21熱風爐更新工程、Y4一號熱軋歲修工程、中鋼一號轉爐Upper Hood更換、中鋼 W33 #2BCC工程歲修、中鋼W3 A4511天車汰換工程、中碳石墨廠2期建廠天車新增、中龍煉鋼廠轉爐工場盛鋼桶精煉爐設備分拆改造案、安坑輕軌機廠設備安裝工程等大型工程實績,以及無數煉鋼廠內設備汰舊換新工程,擔任工程製裝整合的重要推手。

未來五年內主要業務,除持續負責中鋼集團內外各項改善與擴建工程如:中鋼W11 8號堆取料機設備局部汰舊更新、中鋼W1佈料機安裝、中鋼W21一、二階 CDQ TG設置工程、中鋼W21 一、二階煉焦爐汰舊更新案、中鋼一/二階煉焦爐汰舊換新煉焦車輛製裝工程2等之外,並將以下幾項重點指標性業務作為未來五年發展目標:

本公司承襲台機公司之專業與經驗,具備設計、鑄造、加工、熱處理、組裝、安裝一條龍之優勢!持續發展新產品與客製化服務,關注減碳、減廢、環保議題,鑄造工場投資建置呋喃造模及砂回收系統,並於2022年3月上線使用,2023年度鑄砂回收量共減少3,886噸新砂使用(估計可減少近19,431公斤碳排)。另砂回收再利用並可減少廢棄物產生與清運成本,從本業導入循環經濟,達環境保護效益。另一方面,並結合中機工務處、專案工程處之發展導入專案管理系統,提升各項工作號製造生產效能與成本的管控。

中長期為永續經營與發展,深耕穩固在手業務,推廣高值化鑄造產品,複製高爐、熱風爐國產化技術開發成果,全面應用於集團更新案,有效活化產能。積極開拓市場並多方接觸各領域需求,投入新產品研發以建立多元產品實績,陸續完成多項國防軍規產品、工具機30噸大型鑄造件等新產品開發,精進生產技術為提高接單能量而準備,並為集團綜效與發展貢獻己力、精益求精!

中機可依客戶需求,客製化設計、製造各式重機設備, 中機廠內主要生產工場可區分為:

中機鑄造工場廠房面積22,660平方公尺,主要生產流程分成方案設計、砂模、熔煉、澆鑄、洗砂、鑄件處理、熱處理、表面處理等,提供高矽鉬/耐磨/耐熱/球墨/灰口鑄鐵、低合金鑄鋼等鑄件項目服務,其產品應用於鋼鐵、軌道、造紙、工具母機等事業體。近年持續優化鑄造工場設備與製程、提升競爭力:

(1) 擁有6噸和10噸中周波感應電爐,單一澆重達鑄鐵38噸和鑄鋼16噸。

(2) 成功開發高爐armor plate、熱風爐鑄件國產化,降低外購需求及成本,未來能自主供應集團高爐鑄鐵冷卻壁。

(3) 加入米漢納供應鏈,可適用於工具機床台及相關鑄件。

(4) 導入呋喃造模技術,選用低醛低硫等綠色產品,保護同仁健康。

(5) 砂回收系統建置與應用,從本業導入循環經濟,達環境保護效益。

(6) 鑄造方案設計朝模組化管理,引進圖面3D建模、模流分析等軟體與技術人才,將技術資料可視化和資訊化,用以精進製程改善與管控。

(7) 因應技術人員缺工,將持續規劃造模、翻轉、澆注等製程優化,增加產能。

中機冷銲工場承襲台灣機械股份有限公司之冷銲廠技術及設備,設置有CNC火焰/電離子切割機、水刀切割機、1,500T/1,000T油壓機、油壓折床、大型四軸捲板機、旋臂式自動潛弧銲機、各式銲機600餘部等。為提升生產效率與品質,本公司亦不斷更新設備能力及引進新設備,如規劃2024年:(1)新設一套電離子切割集塵系統建置,有效減少工廠內電離子切割產生之金屬燻煙粉塵,降低切割作業過程對人體產生之危害。(2) 完成電離子切割設備及火焰切割設備汰舊換新。(3)持續精進自動化與智能化生產能力,開發項目如:自動預熱系統、3D多道銲接、龍門雷射打標除鏽、龍門自動化銲接。(4)投入四/五場改建以擴大產能,亦可靈活提供未來公司承接其他大型工件之場地調度,因應未來業務需求。

冷銲工廠之業務範圍主掌重型冷作件及銲接品之製造,包含鋼鋁廠設備、軌道車輛、電廠設備、石化機械、天車設備、鑽油平台操作設備、風電設備、國防設備及各類重機工程等。產品實績有中鋼D333/D334鈦塔、高壓氧氣儲槽、全氫封盒退火爐、#SP2脫硫吸收塔、臺鐵EMU 700、800 Bogie Frame、淡海輕軌 Bogie Frame、中鋼400噸鎔銑天車、國防製品、台電海氣象觀測塔及離岸風電設備等。2023年主要承製工作如開發製作軍規產品、中鋼刮板式取料機、一、二階煉焦爐汰舊換新案相關製造、中鋼煉焦爐-初冷塔製裝工程、鋼廠天車及日商IUK外銷日本的1台1,800T/H連續式卸船機等製作。

中機加工場承襲台灣機械股份有限公司之機械加工場技術及設備,並引進五軸加工機及其他先進量測儀器,產出合格零件。承自上游單位的零件粗胚,利用車、銑、搪、鑽等工序加工,並遵循ISO 9001精神,在製造程序上建立標準作業程序書,確保產品品質與作業人員安全。此外,為提升生產效率與品質,持續汰換精度不良、改造費用不符效益之設備,並評估引進多功能機台。2023年機加場利用已建立於生產機台上的智慧機上盒,收集資料回饋到MES(Manufacturing Execution System)生產系統,用以即時蒐集生產使用狀況即時數據,利於數據分析後應用於規劃生產排程,檢視工程進度是否符合生產計劃,並加以修正改善,提升人力彈性及生產能量,穩健推動邁向智慧製造。

中機組裝工場承襲台灣機械股份有限公司之廠房及設備,具有可同時操作的兩部額定100T、揚程16M天車之室內組裝工場,及同時有機、電工程師與技術人員,並且鄰近高雄港,加上中機積極朝EPC發展,將爭取國內、外整機輸出之訂單。高雄港#74號碼頭後線租地34,980米平方,與IHI / IUK簽訂10年長約,持續合作共同爭取岸邊裝載設備,如:CSU連續式卸船機、GSU抓取式卸船機、Container Crane、岸邊塔式起重機…等。亦配合中鋼公司生產需求,設置輥輪再生工場、油壓缸維修中心、鋼棒矯直工場、及合格噴砂漆場等。並積極導入新型防制設備,噴漆場VOCs防制設備污染物處理效率由89%提升至95%,降低環境VOCs排放量,善盡環保責任。

裝試工場並設置廠務維護中心,負責全廠天車維修保養、空壓機設備維護等;此外,亦設置完善的各式量具校正保養中心;因此本單位除了肩負重型機械設備組裝、安裝、測試之外,並維繫著製造廠生產所需之重要後勤協助。