兵臨城下的氣候變遷,全球各地因極端氣候引起的自然災害愈來愈頻繁,以及各式病毒傳播與流行風險持續,更提醒著世人全球永續共榮的迫切性。

中鋼機械(以下簡稱中機)擁有優良的重型設備製造與工程整合能力,肩負中鋼集團製造中心重任。並秉持中鋼集團「團隊、企業、踏實、求新」的精神,不僅持續強化研發與客製化服務,在配合集團發展綠能、減排、智能製造上,亦持續深植成為企業文化。中機成立22年來穩健茁壯成長並開創多項佳績,扎實工程能力深植人心。

地球母親,人類最大的房東,也是最重要的利害關係人。中機將持續以友善與環境永續為起點,運用工程專業增添中鋼集團永續薪火與環保能量,並攜手客戶、事業夥伴在ESG各面向與時俱進。

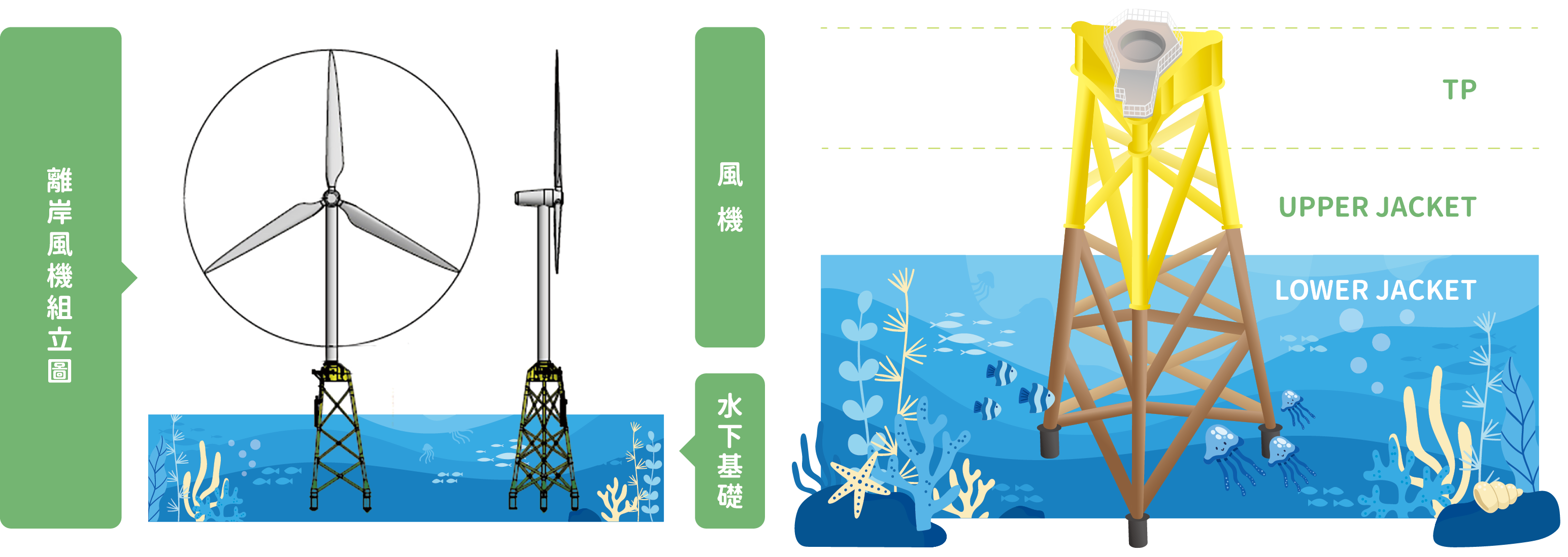

臺灣海峽每年有明顯的東北季風與西南季風交替吹拂,轉動台灣綠電的希望。於綠能政策響應上,中機全力支持國家與中鋼集團發展綠能產業之策略,自2018年起積極投入離岸風電水下基礎零件製造,通過EN1090-2銲接品質認證,利用挑戰鍛練基本功(規劃、技術發展、守規性),於人、機、料、法、環實踐做中學、學中覺!水下基礎製作實績為中機進入海上高銲接技術領域的敲門磚,大型工件銲接需兼顧3D尺寸的確保,銲接方式、銲序、治具設計、變形預防與矯正,處處都有細節。經歷過波折、挑戰,一步一腳印的實現,成果也自證團隊的韌性與精實。於2021年上半年,中機已順利完成興達海基公司承攬沃旭大彰化離岸風場案,相關管架式水下基礎關鍵構件之供應,如:轉接段(TP)、節點(Node)、靠船鋼管(Boat Landing)、插椿(Stabbing Pin)、及腳柱(Leg)等,並於2022年6月與中鋼集團長官們共同見證全台到目前唯六的100%國產化水下基礎光榮出港,站穩離岸風電水下基礎國產化腳步,達成集團綠能政策的新里程碑。

正因一步步通過種種的挑戰與考驗,中機所提供的水下基礎轉接段(Transition Piece,簡稱TP)品質獲得行政院、國外業主及集團公司的高度肯定。既沃旭案後,中機亦持續投入興達海基公司承攬中能第29號離岸風場案之水下基礎關鍵組件製作,中機並於2023年1月全數如期完成中能案所有承攬項目(含追加部分)之製造工作,合計交付TP數量11套、Node X2數量16套與Y4數量5套、靠船鋼管數量10套、Node主管(Leg)Y1~Y3與Y4數量為11套與15套、C1-LP03(J-Tube Support、Anode組銲) 數量4套、C2-LP03(LEG製作、J-Tube Support、Anode組銲) 數量5套、L2NC BL Support & JTM01 & JTM1插管數量4件、J-Tube包膠件組銲數量58件、C2-LP02(J-Tube Support、B.L.Support組銲) 數量4套、C2-Y4_Stabbing總成(鰭片、Y4 Node Stubs組銲)數量1套。

中機已於風電領域累積許多寶貴經驗及能力,在中能案之後,中機製作品質亦獲世紀鋼公司認同,並成為其供應鏈一環,接續完成世紀離岸風電公司承攬的台電二期水下基礎當中的10套Stabbing,共40件,並且於2023年承接海龍案水下基礎腿管管段2套,共18件,目前正在製作當中,持續為台灣的綠電供應盡一份心力。

實際參與及學習才會有深刻體會,此時此刻的嶄新里程與榮耀並非偶然,國產化從無到有的開發過程異常艱辛!但也才練就了現在我們一身的紮實功夫。期許未來在離岸風電關鍵組件的供應上能更具量能、後發先至、更有競爭力,為友善環境與產業發展傾力奉獻,達成國家與集團綠能政策的使命。

中機擁有良好的鑄造、冷作與機械加工技術,延續台機業務,已持續投入軌道工程業務數十年,中機目前主要承攬項目包含連結器、轉向架框及貨櫃平車、石斗車、石渣車等鐵道貨車之新製,以及已完成之臺鐵各種車輛無階化等41項設備更新工程、EMU500型電聯車車廂優化、台灣高鐵電車線多功能維修工程車-Main Frame及Bogie Frame製作、淡海及安坑輕軌機廠設備製裝等,配合政府執行綠色交通工程的目標,並培養臺灣軌道工業人才,實踐低碳社會願景;近期亦配合中鋼內部之煉焦爐更新,進行煉焦車輛之相關設計、製作及安裝等工程,預期在未來完工後,除可提升中鋼焦炭產能外,亦能改善煉焦過程中所造成之空污問題,同時亦接續中鋼為高鐵所開發之三款工程車,中機後續投入設計、製造及組裝人員,與中鋼母公司共同為新的一批工程車攜手合作,有望提高高鐵維護及服務品質。

軌道車輛種類除我們一般所搭乘的客車車廂外,還包含貨物車輛、牽引車輛和軍事車輛等,藉由各式軌道車輛運用滿足了人類的交通便捷性和經濟發展性需求,因此,供軌道車輛行駛的每一哩路和電車線維護作業就更顯得至關重要,然負責維護電車線的各類工程車就扮演著幕後英雄角色,因為電車線維護的效率和品質直接關乎客車車廂營運期間電力供給的穩定性和旅客搭乘的舒適性。

高鐵電車線維修工程車(以下簡稱高鐵工程車),主要運用於架空式電車線之維護,若相較於接近軌道面的第三軌電車線維護作業,架空式電車線多了人員作業、設備輔助和高空吊掛等安全因素,為了兼具維護效率與人員作業安全,高鐵公司對於內部現行多款工程車孕生功能整合和設備升級的概念;所以,本案所開發的工程車是由高鐵公司提出設計概念,再經中鋼公司依照高鐵公司實際電車線維護需求設計製造,且融合高鐵公司現行六款工程車進行各項功能整合,最終研製出三款主要車型,分別為MFV多功能維修車、CSM延線牽引車和CST延線設備車。

本人於參與高鐵工程車第一階段學習期間獲益良多,過程中,除直接參與車輪轉向架(Bogie)組裝、煞車管路彎管裝配和車輪轉向架輪重測試外,也同步紀錄裝設於車體主結構(Main Frame)之各部機械、電氣、液壓和空壓等系統之組裝工序和連動關係,乃至於最終觀摩工廠檢驗(Factory Survey)和現場整合性功能測試驗收(System Integration Test)等過程學習和詳實紀錄內容重點;其中,有多項系統和設備是屬於溫故知新外,還增添了幾項自己在軌道車輛領域的新能量;另外,於此期間也從中思索將來於高鐵工程車第二階段可優化與整合事項,例如:三款車型前/後駕駛台內部線路配置優化、三款車型引擎室內中繼箱功能優化、三款車型上部作業平台操作盒線路配置優化、三款車型前/後駕駛室與兩款燈具裝設整合、三款車型前/後駕駛台各部底板與電料整合和三款車型上部作業平台各款操作盒與電料整合等,力求將來電務執行時效益倍增。

高鐵工程車所搭載重要系統和單元計有程控系統、CAN BUS系統、交流電系統、直流電系統、空壓系統、液壓系統、燃油系統、引擎系統、引擎尿素系統、自動變速箱系統、照明系統、活電偵測單元、行車錄影與錄音單元、數位行車紀錄器單元、冷氣單元、車號辨識單元、吊桿單元、雨刷單元、行車保安單元、行車射頻辨識單元、行車調度電話單元、緊急停機迴路和緊急煞車迴路等,各系統或單元都有其獨立內容和最終連結程控系統等細節事項;所以一開始學習和紀錄方向優先以過往已知項目快速溫故知新,例如:CAN BUS系統、照明系統、活電偵測單元、行車錄影與錄音單元、冷氣單元、雨刷單元、行車保安單元、行車射頻辨識單元、行車調度電話單元等,然後再針對其他項目逐一學習並紀錄。

高鐵工程車案本身就肩負「國車國造」重要使命,新工程車的設計除整合了高鐵公司現有工程車功能,並滿足高鐵公司對於電車線維修時的確切使用需求;經過此次參與學習後,讓我對高鐵工程車第一階段重負前行的團隊辛勞另有「眾人扶船能過山」的註解,自許將來高鐵工程車第二階段執行期間挹注如湧泉,也為公司軌道車輛工程實績增添新里程碑。

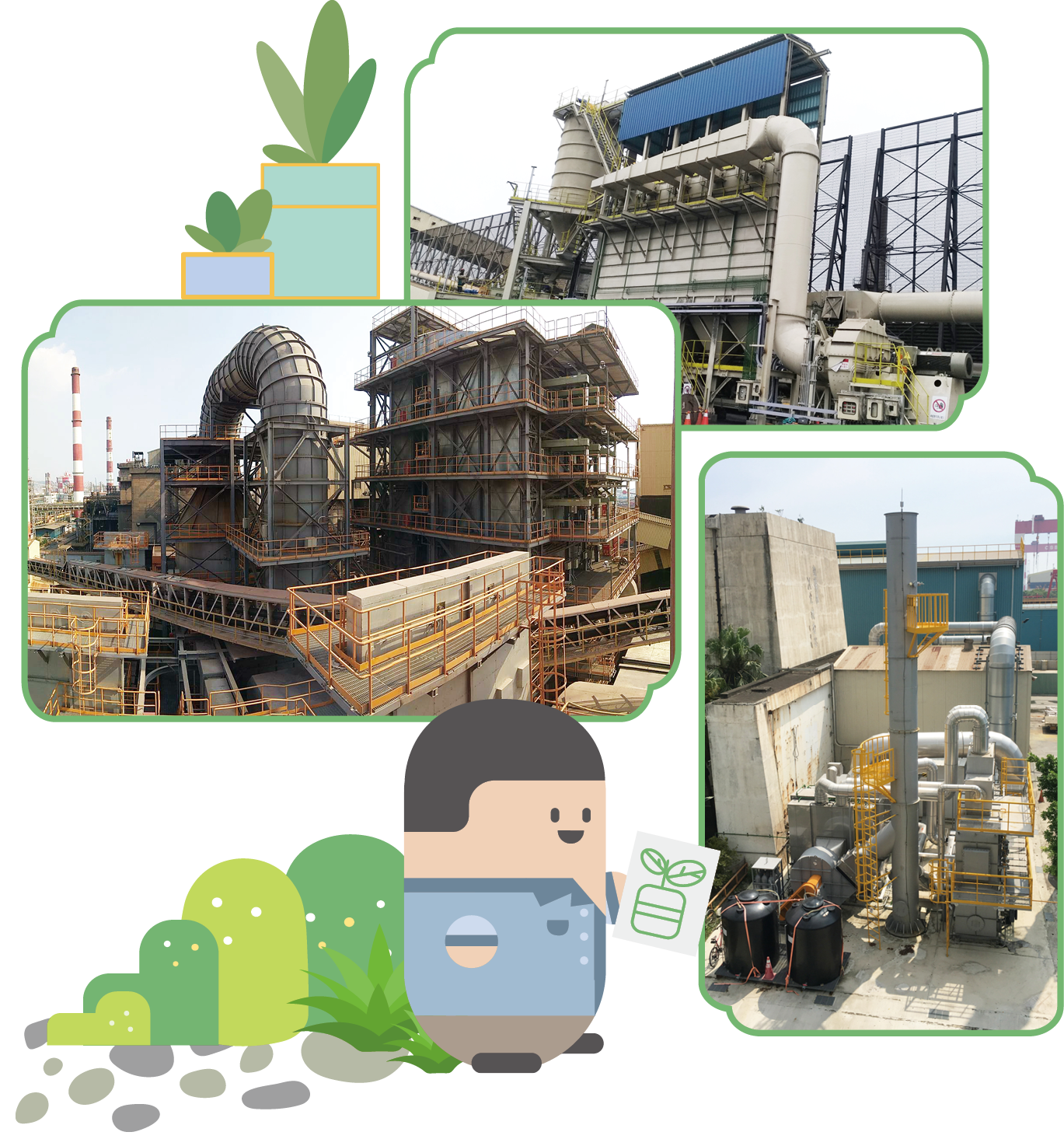

近年來地球環境污染日益嚴重,中機本著永續環保與節約能源的精神,積極發展可促進資源再利用的綠色設備、及污染防治設備之規劃設計,其中熱回收設備、集塵設備、及VOCs (揮發性有機物)處理設備等的供應,節能與廢氣防制是追求降低空污的具體實現。中機目前在鋼鐵業及電廠,節能上提供熱效率更優化的熱管熱回收設備,提升能源回收,並已累積提供40台集塵設備以及兩套VOCs處理設備 EPC統包實績,持續攜手客戶減排、減碳,為環境保護與永續發展而努力。

原料運輸設備於一貫式煉鋼作業扮演關鍵的先鋒角色。當船鳴聲響起,大型貨輪靠岸卸料碼頭後,連續式卸船機(Continuous Ship Unloader,簡稱CSU)即開始不間斷地運轉。操作人員需於最短時間內自船艙掘取原料,經由輸送帶系統將原料堆卸於原料堆置場,等待後續製程的取用。

中機具備大型製造工廠,並延伸生產基地至高雄港#74碼頭後線,作為超大型設備組裝及測試基地,自主執行能力完整,於卸船機、輸送帶工程、堆取料機、刮板式取料機等原料運輸設備,奠定豐富的優良實績與技術。其中連續式卸船機海內外供應實績累積超過20台,分別是中鋼與中龍CSU改造共4台、中龍CSU新建4台、台塑河靜鋼廠CSU新建2台、海外電廠(如:日本、馬來西亞、印尼、孟加拉)CSU新建共14台,並有3台製作中,於外銷的CSU製作上長期深受日商IHI運搬機械株式會社(簡稱IUK)信賴。藉由深入參與施作、問題克服與大組試車,提升中機工程設計、規劃與成本控制能力!期盼深化與日商合作,發展中機核心能力,充分運用在地製造、朝量能擴充發展。並為客戶穩定原料卸載、提升環保效益貢獻心力。

在中機工作服務了18個年頭,從基層設備維護角色,跳躍進入專案工程執行監造的角色,從傳統電氣設備,做到外商製程設備,每項專案工作的執行,都是在挑戰自已的程度及能耐。從10年前的J-1連續式卸船機(簡稱CSU)開始,當時的中機專案執行,僅有對各Block單體電氣中組(支架放樣組銲、配管)的經驗,對整個CSU大組立、連結、拉配線及最後的試車皆沒經驗;那時的我,就像劉姥姥進大觀園的情境一樣,感覺這台設備又高、又壯、又複雜,激起我滿滿想挑戰的念頭。從研究圖面、澄清其圖面內容、符號所代表意義及了解各Block因果關係、管支架和管路的放樣組立配置、到最後的拉接線,並肩和協力商、外商IUK一同探索與作戰。而在組裝工作完成後,也陪同日商客戶IUK一起試車,進而從中更能清楚了解各Block的動作程序及功能,加深對CSU的了解。

歷經了10年,中機已於CSU製作組裝奠定豐富的優良實績與厚實技術。其中在最近一次外銷日本熊本電廠的J-29 CSU專案上,為配合日本終端業主於設備的急用需求,需提前如質完成交機、出貨至日本電廠;在緊迫的時程下,肩負製程最後一棒的電氣組配施工,是否能提前完工送電,無疑是一項極具挑戰性的任務。

為加速物料採購與製造工期,中機團隊積極、有效地和日商IUK設計人員進行物料規範了解與澄清,不斷的透過溝通、討論及修正,謀取設計規格的平衡及共識,找出適合且最快速的解決方式。而在電氣施工過程當中,本人也憑藉著自身過往的經驗,帶領著勇於承擔、紮實可靠的電氣施工團隊全力趕工;在團隊齊心協力下,逐一克服萬難、如質完成CSU電氣組裝,交付予業主共同試車,達成提前完工交機的承諾,使命必達!

致力於提供客戶滿意的工程與產品,是中機不變的初衷與承諾。J-29 CSU已於 113 年 2 月 4 日快樂出航、出貨至日本熊本電廠。再次展現中機團隊認真負責、如期如質的履約能力,也創造了日本熊本電廠、IUK與中機的三贏。未來,我們期待將持續深化與IUK的合作、擴大CSU業務,從中習取經驗,更穩健的往公司永續邁進。